近年來,從提高汽車沖撞安全性以及輕量化的考慮,成形性良好的高強度鋼板被廣泛應用在各類車體結構中,而DP鋼備受矚目。高強DP鋼隨著強度的提高,導致凸緣翻邊性能和彎曲性能等由局部延伸所決定的性能受損,制約了高強DP鋼的應用范圍。

而貝氏體鋼具有細小均勻的結構,能保證較高局部延伸,普遍具有良好的凸緣翻邊性能。所以用板條狀的貝氏體鐵素體基體來取代鐵素體馬氏體基體,有望提高鋼板的凸緣翻邊性能。

概述

TBF鋼(TRIP Aided Bainitic Ferrite steels),中文譯名為相變誘導塑性鐵貝氏體素體鋼。也稱為Carbide-free bainitic steels(無碳化物貝氏體鋼),TRIP with bainitic matrix(貝氏體基相變誘導塑性鋼)或super-bainitic TRIP(超級貝氏體基相變誘導塑性鋼)。

TRIP效應最先由V·F·Zackay發現并命名的,是通過相變誘導塑性效應而使鋼板中殘余奧氏體在塑性變形作用下誘發馬氏體形核,引入相變強化和塑性增長機制,提高鋼板的強度和韌性。具有TRIP效應的貝氏體鐵素體鋼(TBF鋼)正是近些年為滿足汽車工業對高強度、高塑性新型鋼板的需求而開發的。

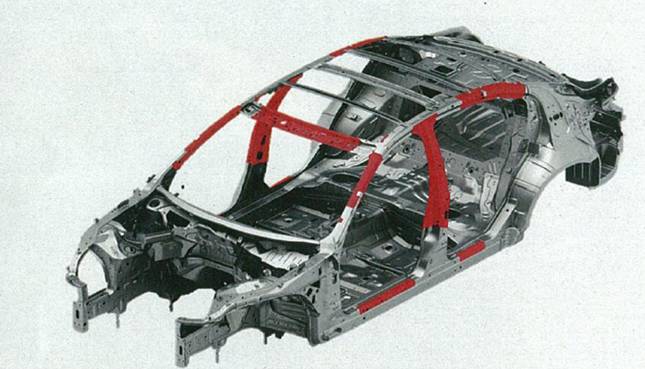

已知的TBF鋼最早由神戶制鋼開發。2012年雷諾日產集團(Renault-Nissan group)決定在其后續的車型上使用TBF鋼。2013年,在英菲尼迪(Infiniti)Q50上首次使用了神戶制鋼的TBF1180牌號,用于制作A柱和B柱加強件和上邊梁,這些零件占白車身重量的4%。2015年,日產在Murano車型也使用了一些使用TBF1180制作的零件。

圖1 在英菲尼迪(Infiniti)Q50上首次使用了TBF1180牌號

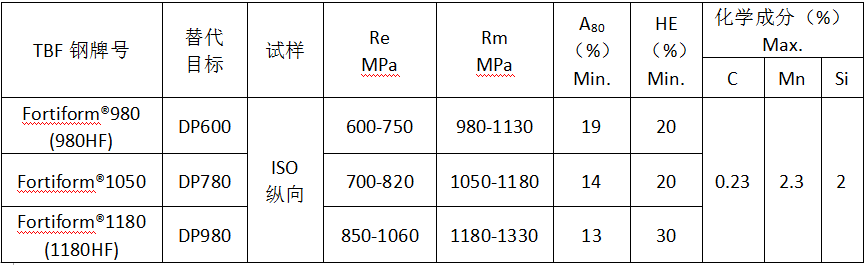

在歐洲,2014年9月,ArcelorMittal發布了FortiForm系列鋼種,目前FortiForm 1050已商業化生產(相近牌號為VDA 239-100中的CR700Y980T-DH),980MPa和1180 MPa 仍在開發中。參見表1和圖2。

表1 ArcelorMittal TBF鋼的性能

圖2 ArcelorMittal的TBF鋼使用示例

TBF鋼的顯微組織特征

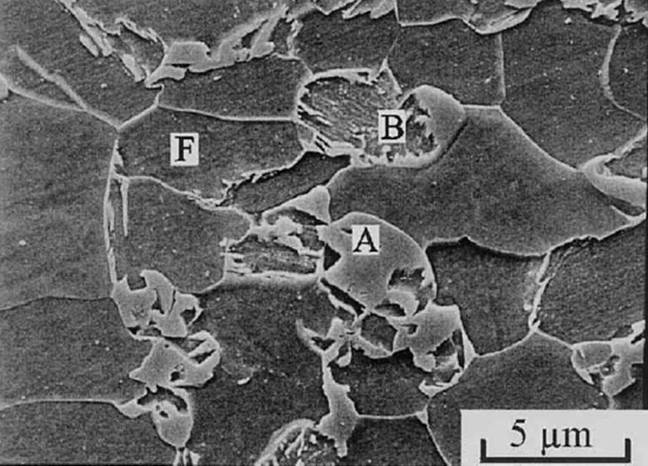

TBF鋼的組織特征是精細規整的無碳化物貝氏體鐵素體板條束、分布在貝氏體鐵素體基體上板條束間的薄膜狀殘余奧氏體與塊狀殘余奧氏體,同時也存在有非常少量的回火馬氏體。

其較高的韌性主要是由于其精細規整的板條結構、富碳殘余奧氏體的TRIP效應,同時也有一小部分是由于未轉化的薄膜狀殘奧的長程內應力。

由于TBF鋼中有亞穩態殘余奧氏體(體積分數約為10%-30%)的存在,不僅具有較好的超高強度和塑性匹配,而且具有較高的疲勞強度、較好的沖擊性能,翻邊擴孔性能和抗氫脆性能。TBF鋼的典型顯微組織如圖3所示。

圖3:TBF鋼的SEM顯微照片,F–先共析鐵素體,B–無碳化物貝氏體,A–殘余奧氏體

TBF鋼的制造工藝

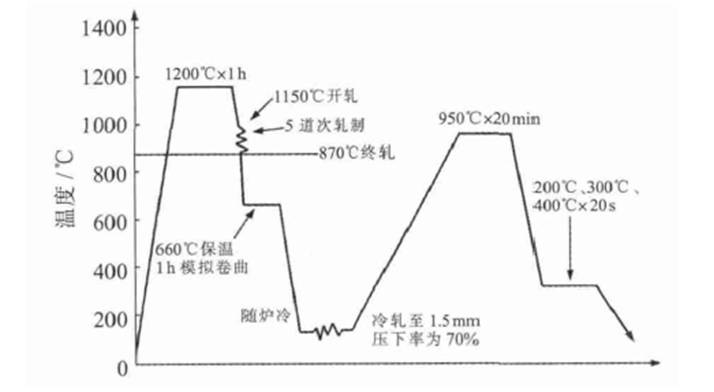

由于TBF鋼在950℃保溫時,實驗鋼發生完全奧氏體化,奧氏體的平均C、Mn含量相對較低,隨后快速冷卻至貝氏體區等溫,大量的奧氏體轉變為貝氏體并向未轉變的奧氏體排碳。

在等溫后的冷卻過程中,穩定性不足的奧氏體轉變為馬氏體,穩定性較高的奧氏體保留至室溫。TBF鋼的典型的軋制及連續退火圖如圖4所示。

圖4 TBF鋼的典型的軋制及連續退火圖

在連退過程中,貝氏體等溫溫度對TBF鋼的組織和性能影響顯著,當貝氏體等溫溫度為300 ℃時,TBF鋼具有低屈服強度(789 MPa)、高抗拉強度(1241MPa)以及良好的伸長率(16.6%)。等溫300℃時,屈服強度的降低主要是因為80~190 nm的無碳化物貝氏體板條的生成。

經過XRD測定,其殘余奧氏體含量為12.04%,殘奧含碳量經過測算為1.4%。穩定的塊狀殘余奧氏體和無碳化物貝氏體板條有利于韌性的提高,相反,馬氏體應該盡量減少或避免。

使用特性

TBF鋼相對于傳統的多邊形鐵素體基體的TRIP鋼,其貝氏體基體的板條組織更細小,大部分呈長條狀或塊狀分布于貝氏體晶內或晶界間。同時也可以觀察到大量馬氏體的存在,這是由于完全奧氏體化后奧氏體的平均C、Mn含量較低,穩定性不足,在冷卻至室溫的過程中大量的奧氏體轉變為馬氏體所致。

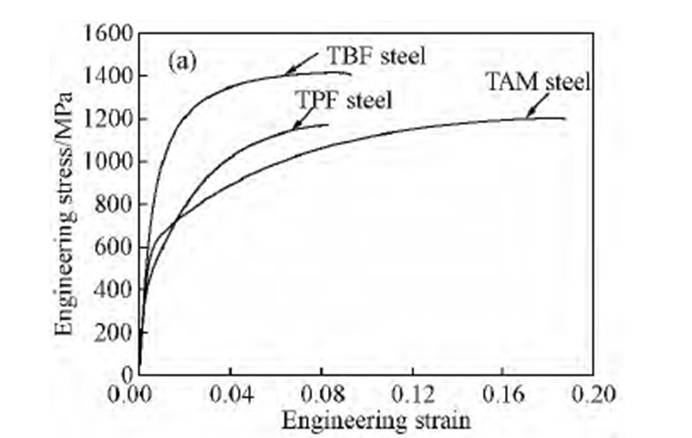

TBF鋼在應變初始階段時應力就迅速增加,這主要是由于TBF鋼的基體結構為強度很高的貝氏體鐵素體組織,在變形初期即產生較強的加工硬化,在應變達到0.02后由于變形所引起的應力集中,誘發貝氏體鐵素體板條間的殘留奧氏體發生馬氏體相變,使集中的應力得到釋放,斜率變緩,抗拉強度可達到1400MPa以上。

圖5 TBF鋼的工程應變曲線示例

根據網絡資料整理。

| |